第4次産業革命は、ドイツをはじめとして、欧州や米国、中国、ASEANなど各国の政策に取り上げられ、世界的な広がりを見せています。

ドイツでは「インダストリー4.0」のコンセプトを打ち出し、産官学による取り組みが推進されています。米国を代表するメーカーであるゼネラルエレクトリック(GE)はデジタル化に向けて舵を切り、2012年に「インダストリアルインターネット」という概念を打ち出し、2014年に米国に本社を置くグローバル企業5社(AT&T、Cisco、GE、Intel、IBM)によって世界最大級のIoT推進団体であるIIC(インダストリアル・インターネット・コンソーシアム)を設立しました。中国でも、「中国製造2025」と「インターネットプラス」の2つの国家戦略で第4次産業革命の動きが加速しています。

このような各国の取り組みに呼応するように、日本でも、昨今デジタルトランスフォーメーション(DX)への取り組みが進みつつあります。本稿では、世界を取り巻く環境と日本の現状を見ていきたいと思います。

モノづくりのデジタル化が目指す2つの方向

世界の製造業は今、大きな転換期を迎えています。各国はIoT(Internet of Things)や、ビッグデータを中心とした新技術に積極的な投資を行い、国を挙げてモノづくり改革を進めています。

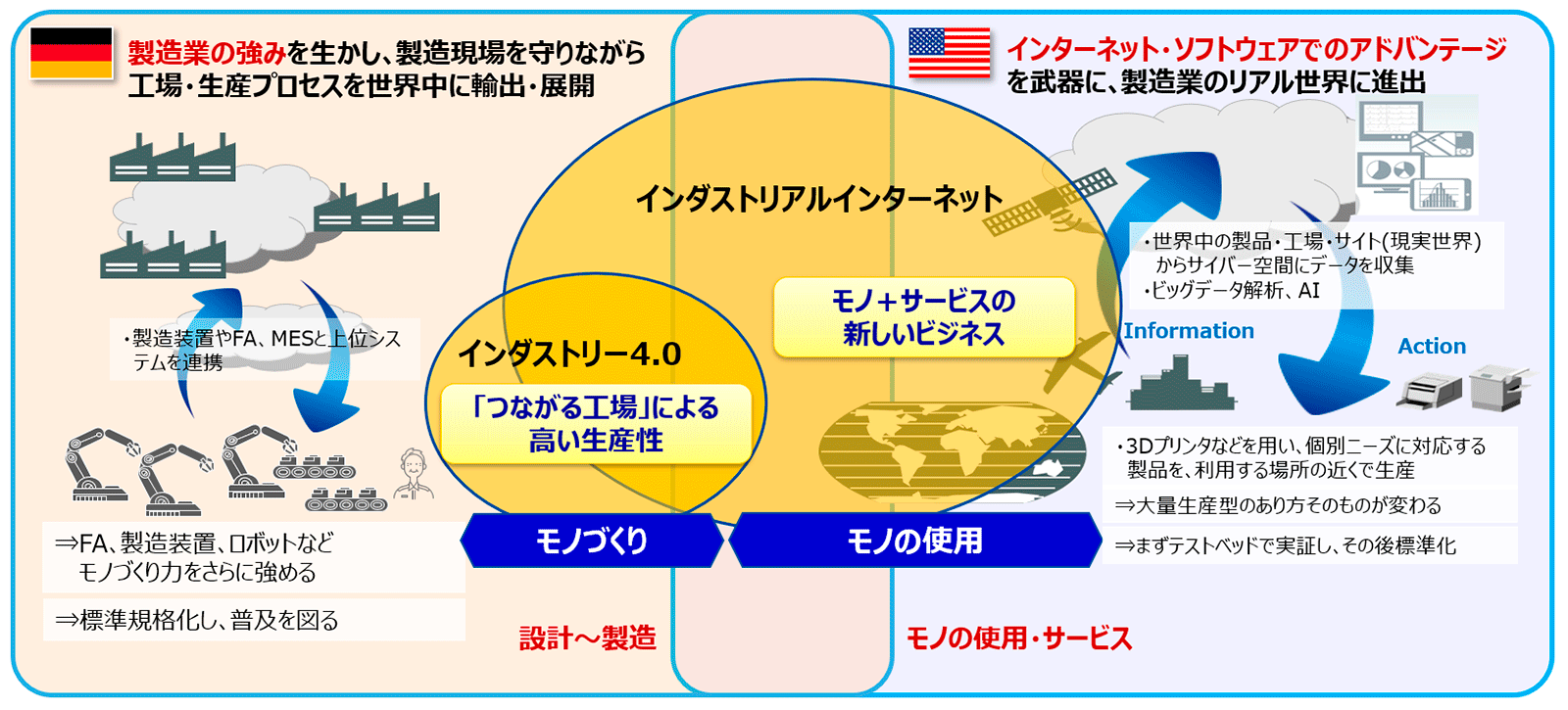

モノづくりにおけるデジタル化には、大きく2つの方向があります。1つめはIoTの活用によりモノづくりのプロセスを革新する取り組み、もう1つは、モノの使用局面におけるビッグデータ解析を行い、製品価値の向上や新たなサービスの創出を目指す取り組みです。

前者をリードするのがドイツのインダストリー4.0で、量産と同様のコストで顧客の個別ニーズに応える“マス・カスタマイゼーション”などにより、製造業で圧倒的な国際競争力を得ようと取り組んでいます。後者にはGEが提唱したインダストリアルインターネットが挙げられます。ジェットエンジンやガスタービンといった産業機械の稼働状況や部品の状態をセンサーから収集・分析して、飛行ルートの最適化や発電効率の最大化を図る取り組みが有名です。

このように製造業では、モノづくりだけではなく、顧客の利用シーンを製品企画・設計・ソフトウェア/ユーザーエクスペリエンス(UX)に生かす重要性が認識されつつあり、これが、モノづくり領域のゲームチェンジへとつながっていくでしょう。

インダストリー4.0とインダストリアルインターネット(著者作成)

インダストリー4.0はコンセプトから実践へ

ドイツでは2011年のハノーバーメッセ以降、インダストリー4.0のエコシステムの中核になろうとする企業が産業用のオペレーティングシステムとしてのプラットフォームを提供し、IoT情報を収集・活用しようとする企業が急速に増えていきました。2018年頃からの傾向として、より現場レベルで成果を生み出す具体的なソリューションが提供されるようになっています。

ドイツには「隠れたチャンピオン(Hidden Champion)」と呼ばれる、小規模ながらも世界的なシェアが高い製造企業が多数あります。このような中堅・中小企業の製造現場の従業員のほとんどが製造技術者であり、一方のIT技術者はまだ少数であるため、製造現場でのIT活用はまだこれからという企業が多いと言われています。

2017年頃までは、多くの企業がインダストリー4.0のソリューションを探している状況でしたが、現在では地に足のついた取り組みを検討し始め、それぞれの現場レベルで成果を生み出すためのPoC(Proof of Concept:概念実証)を行う企業が増えているといいます。米国においてもIICで多くのテストベッドが実践されるなど、コンセプトから実践への動きが加速しつつあります。

「見える化」の壁を越えられない日本のIoT

実践段階に移行しつつあるドイツや米国に対し、日本は、なかなかそこまでたどり着いていないという印象です。

EMC(現Dell EMC)の2014年の発表によると、世界のデジタルユニバース(地球上で生成されるデータ全体)に占める日本のデータの割合は、2014年の8%から2020年には5%へと縮小すると予測されています。これは日本におけるデータ活用が進んでいない中、新興国でのデジタル化の進展により、日本の相対的な地位が低下していることも1つの要因でしょう。

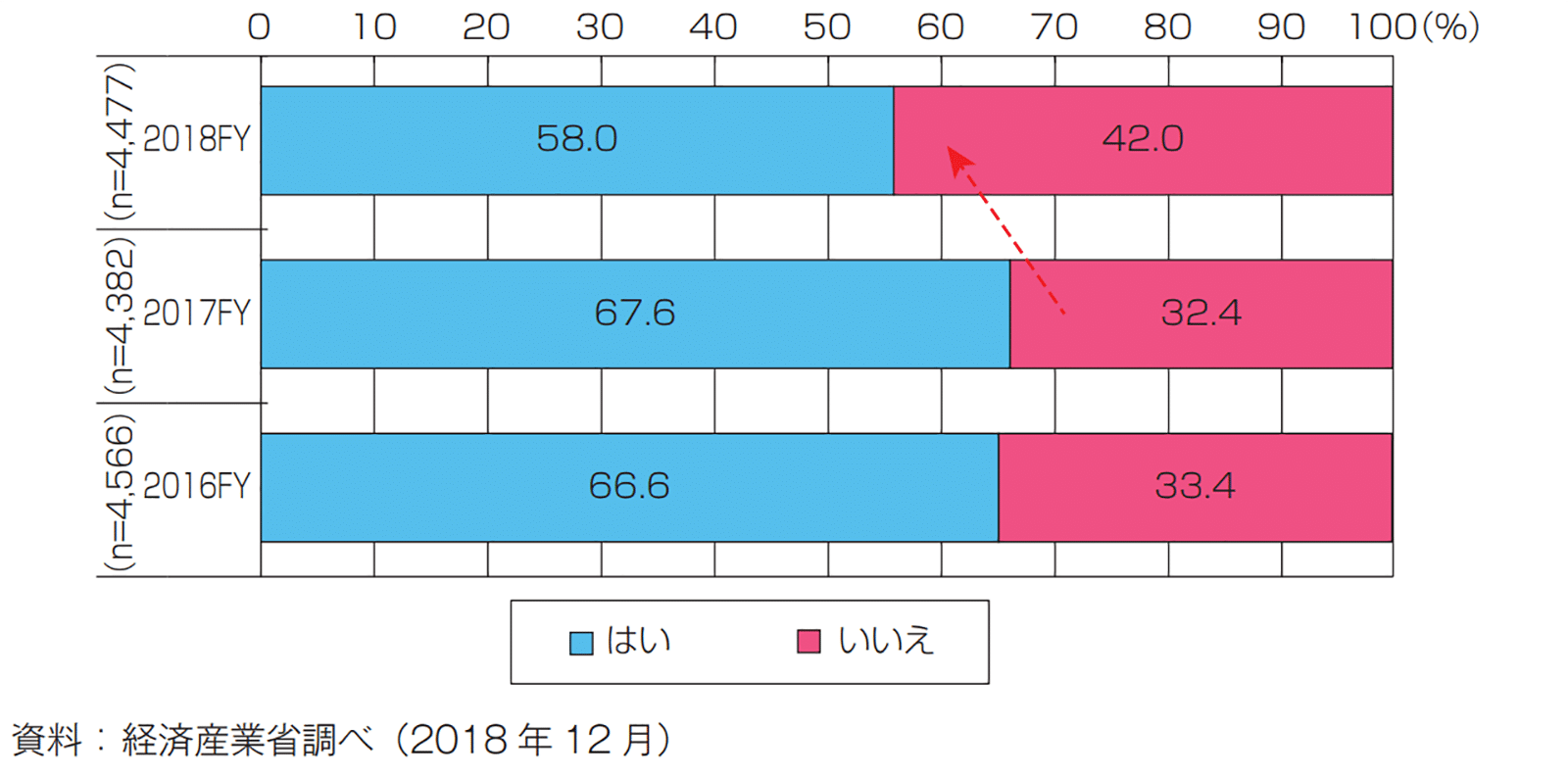

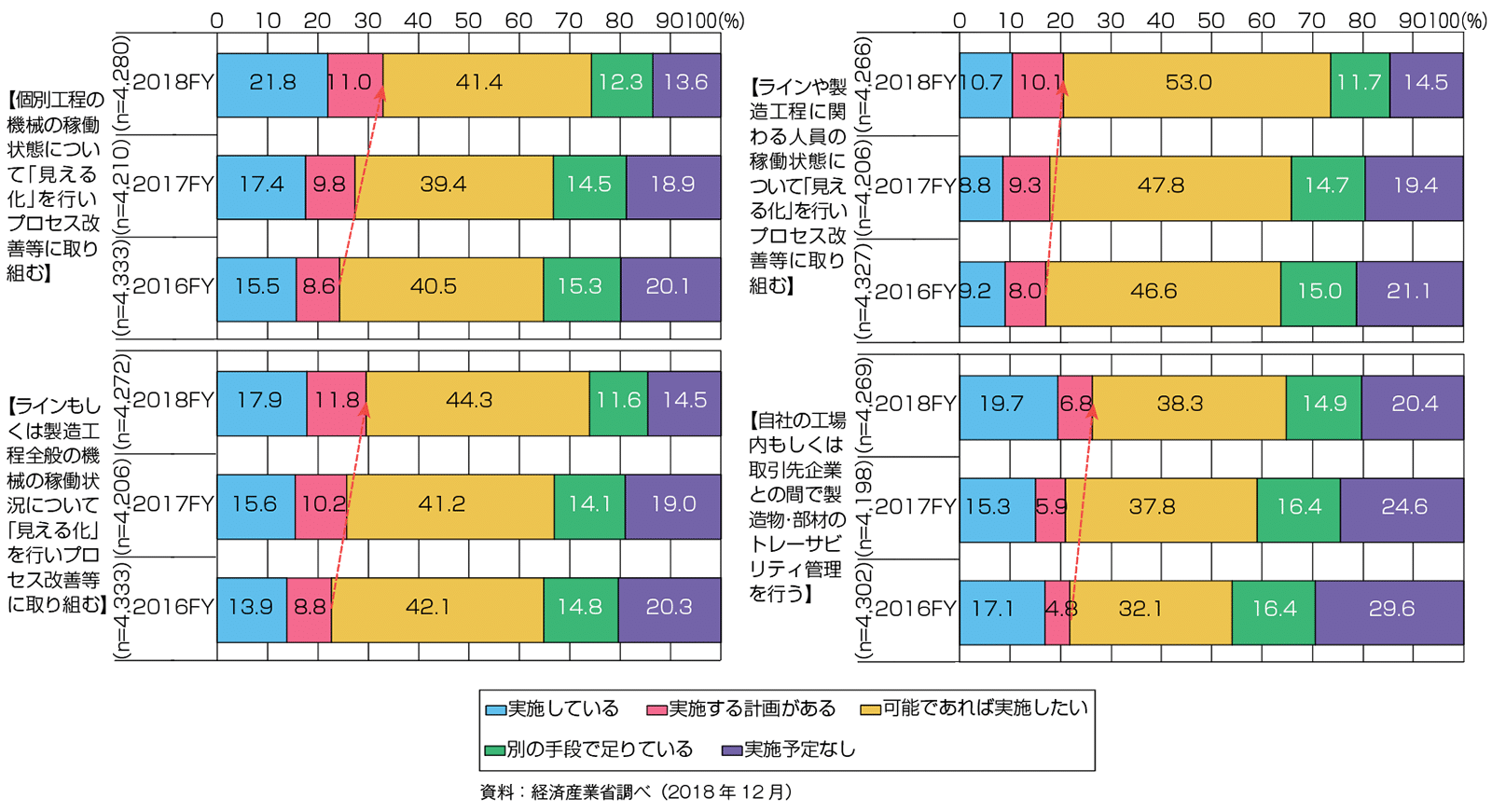

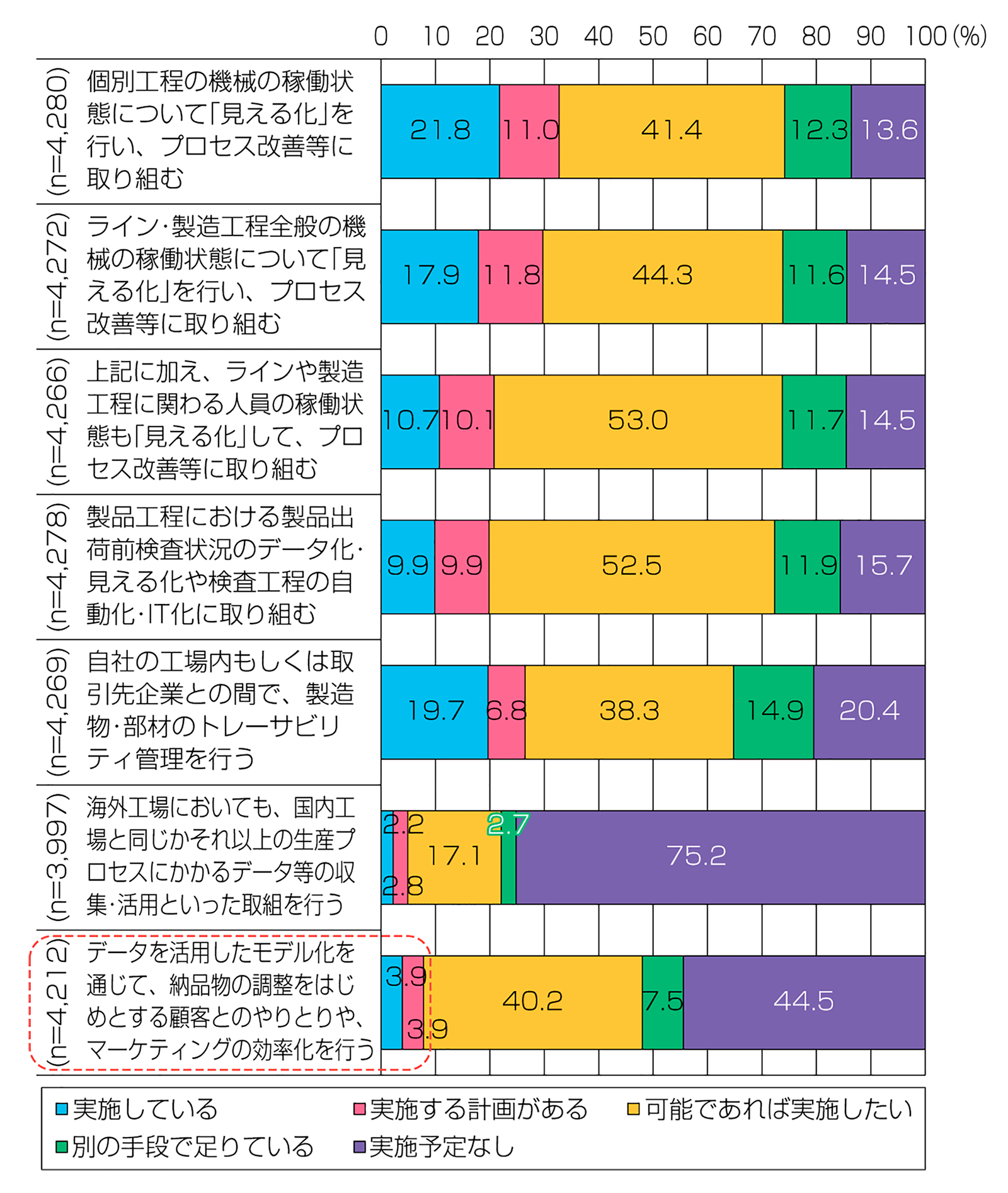

日本政府が発行した「2019年版ものづくり白書」を見ると、データの収集を行う企業の割合は足元で減少しています。また、収集したデータの見える化に取り組んでいる企業は着実に増加しているものの、その先の活用、例えば顧客とのやり取りやマーケティングの効率化につなげることができている企業はわずかであり、デジタルデータを戦略的に活用できている企業はまだ少数であることがわかります。

この背景には、日本の多くのIoTプロジェクトの取り組みが、データ収集や部分的な見える化にとどまっており、必ずしも成果につなげられていないことがあるのではないでしょうか。本来目指すべき製造プロセス全体の最適化や、前述した「顧客の利用シーンを製品企画・設計・ソフトウェア/UXに生かす」のレベルまで進んでいる企業が少ないが実情です。

「生産プロセスにおいてなんらかのデータ収集を行っているか」という調査に対する企業の回答

( 出典:2019年版ものづくり白書 )

収集データの活用状況(経年)( 出典:2019年版ものづくり白書 )

収集データの活用状況( 出典:2019年版ものづくり白書 )

製造業には「コトづくりへのビジネス変革」が求められる

従来、製造業のゴールは顧客に製品を販売することでした。その後、販売した製品を長く顧客に使用してもらうために保守サービスを付加販売するようになりました。昨今は、IoTデータなどを活用し、適切なタイミングで部品交換や消耗品販売のレコメンドを行うようなビジネス形態も発展してきました。

今後は、デジタル化の進展により、製品が顧客にどのように使われているかを把握できるようになり、サブスクリプションやリカーリングといった、使用価値に対して対価を得るサービスが拡大・進化していくと考えられます。モノからコトへとビジネス価値がシフトするのに伴い、製造業は製品単体の売り切りではなく、安定した顧客基盤から継続的に収益を稼げるサービス型のビジネスモデルへの転換が求められるようになります。

そのために必要なのは、顧客が得る経験価値に基づいたビジネスを実現していくことです。「モノを作って売る」ことから「モノを使い続けてもらう」ことへのゴールの移行、いわゆる「コトづくりへのビジネス変革」が求められます。

例えば、使われ方や利用環境に合わせて賢くなっていくモノを提供するため、モノの制御をハードウェアからソフトウェアに移行するソフトウェアデファインド化、モノをネットワークに常時接続しデータをやり取りできるようにするスマートコネクテッド化が求められるほか、従来の開発プロセス、体制の見直しなども求められるようになります。

日本も世界の潮流に乗り遅れるわけにはいかない

世界の製造業のデジタル化が実践段階に入りビジネス構造が変わりつつある中、日本も世界の潮流に乗り遅れるわけにはいきません。日本が得意とする現場力を生かして、製造業の力を維持・変革するDXの取り組みが求められています。

日本の製造業がこれまで行ってきた現場の経験と勘に頼った業務改善を、正確な情報をもとにしたデータドリブンな改善へと進化させ、IoT化により自動化、省力化、設備稼働効率の最大化やさらなる品質向上を図ります。さらに製品(フィジカル)の強みを生かしたDXによる新たなビジネス価値の創出により、競争力を高めることが可能になると考えられます。

次回は、日本がDXを実践するために取り組むべきことと、その課題について取り上げます。